作者

88

阅读量

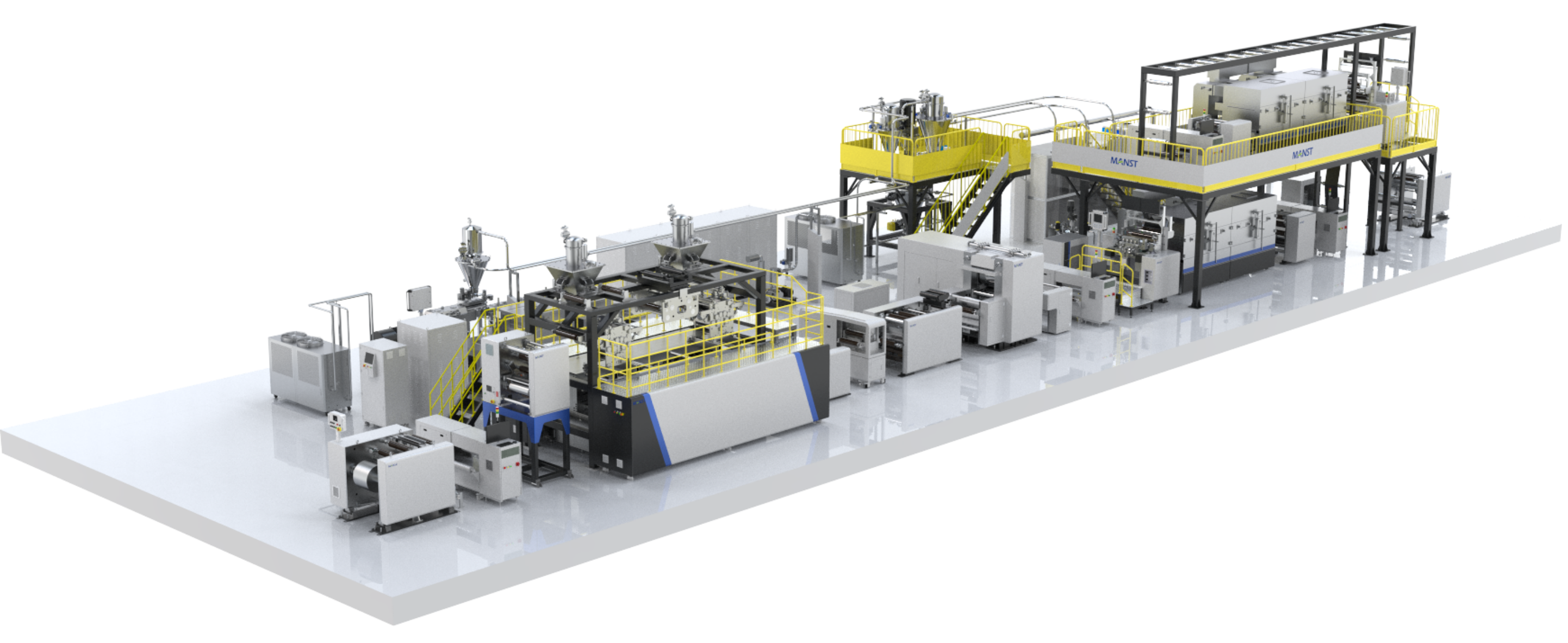

在固态电池产业化的关键阶段,曼恩斯特率先构建的干法整线集成方案正在突破规模化制造的瓶颈。这套方案覆盖固态电池极片制造全流程,从制膜,到电极制备,再到固态电池前段产线,形成了一条连续化生产体系。其核心价值不仅在于单点工艺突破,更在于通过整线集成彻底解决了传统分段式设备带来的兼容性差、良率波动等量产痛点。

干法极片制备流程

在曼恩斯特看来,固态电池设备的集成化是明确的发展方向。通过将加料、混料、纤维化、制膜、辊压、分切和收卷等环节整合在一组设备中,不仅可以减少物料在各工序间的流转时间,还可以有效提升生产效率和产品一致性。

传统制造模式依赖分散的单机设备,各工序衔接存在物理间隔与参数断层。曼恩斯特固态电池极片制造解决方案将全陶瓷双螺杆纤维化设备、14辊压膜复合一体机、固态电解质涂布单元等关键模块无缝串联,构建了从原料输入到极片成品的连续化产线。

这种高度集成的制造模式,在三个关键维度展现出突破性优势:

一、品质保障

曼恩斯特专注于干法工艺路线,固态电池极片制造解决方案的连续生产模式,可以避免中间环节的污染和质量波动;关键工艺严格把控,为电池的高品质提供了有力保障。

在提高产品性能方面,一是全陶瓷干法双螺杆纤维化机,采用陶瓷机筒内衬与螺纹元件,可有效避免金属异物引入,同时结合干法工艺先天优势,可以有效降低电芯内部短路等安全隐患。二是,高质量的成膜工艺和固态电解质的薄涂,助力固态电池制造,从而使电芯具有更高的能量密度和更好的循环性能,进而能够满足应用终端,对长续航、快速充/放电等需求。

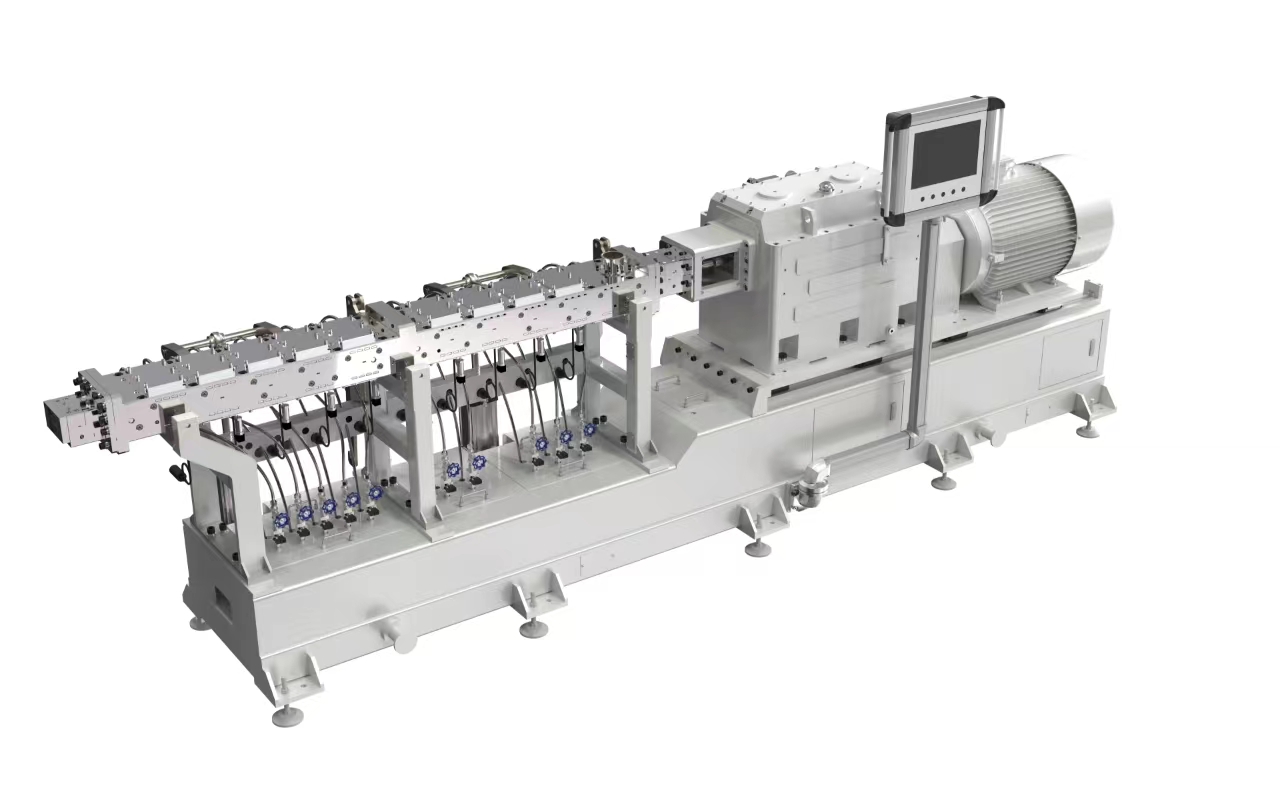

干法双螺杆纤维化机

二、能耗优化

干法工艺省去传统湿法占能耗30%的溶剂回收与干燥环节,直接降低生产成本。据测算,曼恩斯特固态电池前段产线可以实现能耗减少50%以上、厂房面积减少20%以上、设备投资减少20%以上,电池制造成本降低超10%。

同时,与制浆涂布工艺相比,在没有溶剂情况下的干法制造可以避免电极干燥开裂以及厚度限制。干法工艺中将活性物质、导电剂与粘接剂(如PTFE)干混,通过剪切力和温度使粘接剂纤维化,形成自支撑膜后压覆在集流体上,不仅可以规避粘合剂干燥过程中的分层与偏析等分布不均匀问题,并且由于粘结剂以纤维化网状结构包裹活性物质而非完全覆盖颗粒表面,将显著提升导电率。

三、效率提升

在提高生产效率方面,这一产线连续生产模式,减少了传统工艺中的时间损耗和人力成本,使生产效率显著提高,能够满足大规模生产的需求。同时,该模式还强化了曼恩斯特设备在规模化生产中的成本优势和交付能力。

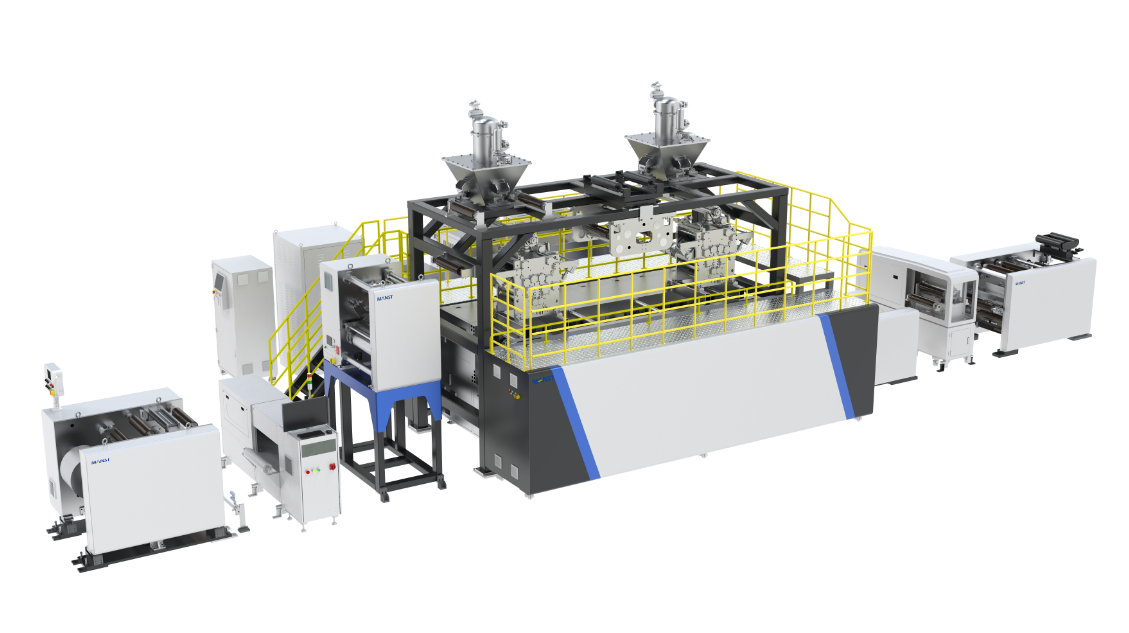

14辊压膜复合一体机

例如14辊压膜复合一体机采用14辊双面同时成膜工艺,相较于单面成膜和较少辊数的工艺,其能够实现双面同时均匀成膜,相比传统单面设备减少50%工序耗时,且成膜质量更高,从而提升电极一致性。一体化设计集放卷、接带、摆辊、张力测量、主动辊复合及自动收卷功能于一体,实现集流体与膜片的高效复合,并自动卷制成合适大小的极片膜卷,使得复合过程更加紧凑、高效,提高了生产效率。

曼恩斯特一直全力投入研究固态电池极片制造工艺,为客户提供覆盖干法与湿法双路线、贯通粉体到极片全流程的整体解决方案,灵活满足客户从液态电池过渡到半固态乃至全固态电池的各个研发与中试阶段需求。目前,公司已建立了完备的实验室平台,可实现湿法与干法工艺从粉料到极片的完整测试。

固态电池前段设备整体布局示意图

目前,市场进展已印证了曼恩斯特技术路线的可行性。曼恩斯特的干法工艺核心设备:包括混合、全陶瓷双螺杆纤维化、多辊成膜等均已成功获得订单,并已为国内外多家企业提供测试验证服务。这标志着公司在固态电池领域的布局取得了实质性突破,干法整线设备产线正展现出强劲潜力。

未来,曼恩斯特将以技术革新为核心,持续推动干法工艺与设备集成的深度融合,与产业链上下游企业的紧密协作,为行业提供更高效、更具经济性的量产解决方案。

客服

反馈