作者

36

阅读量

在动力电池产业迈向TWh时代的进程中,磷酸铁锂(LFP)体系因其高安全性与成本优势,持续扩大市场份额。然而,其材料的纳米级小颗粒易团聚特性,成为制约制造工艺升级与能量密度进一步提升的关键瓶颈:浆料粘度高、固含量难提升、高速厚涂下极片易开裂,这些痛点直接拉高了生产成本,限制了电池性能的边界。

针对这一行业共性挑战,曼恩斯特推出Sparsux216正极浆料分散剂,从微观界面化学出发,应用于宏观制造工艺——它拓宽了工艺窗口,为电池制造的降本增效与性能突破稳定赋能。

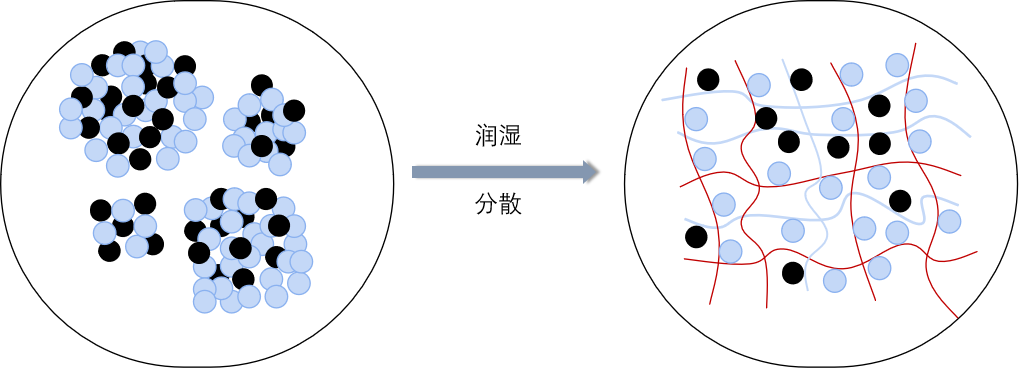

1 锚定界面:基于分子设计的精密分散机理

Sparsux216的核心效能源于其精准的分子结构设计。产品采用多氨基聚醚类聚合物作为骨架,其中多氨基锚固基团可强效吸附于磷酸铁锂颗粒表面,形成多点牢固结合,其主链的聚醚链段在NMP中充分舒展,构筑起强大的空间位阻层,从物理上阻隔磷酸铁锂颗粒的重新团聚。与此同时,烷烃聚醚氨类化合物在NMP溶剂中具有两亲性,通过定向排列,可有效降低表面/界面张力。

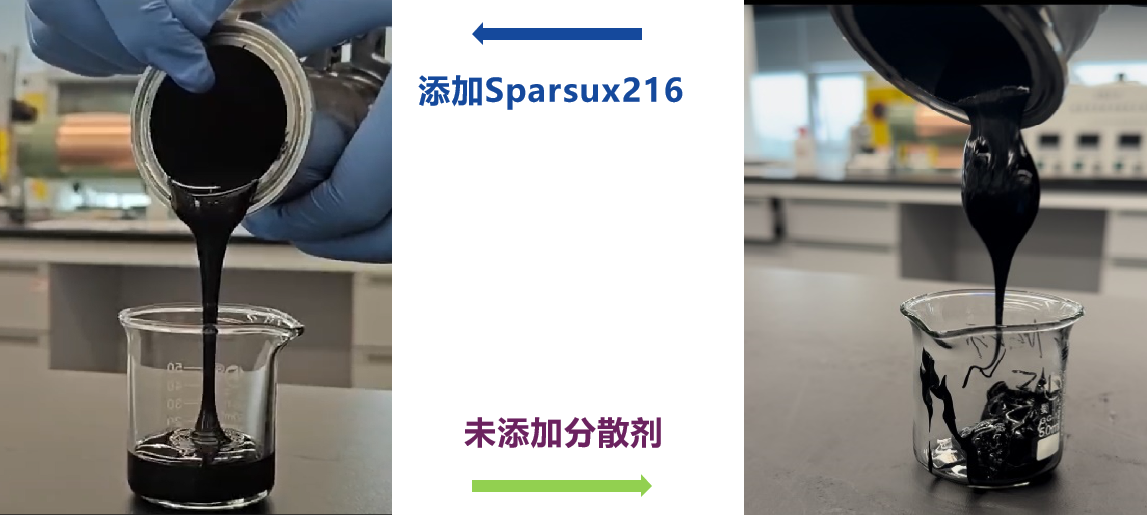

2 赋能制造:解锁高固含与高面密度工艺

基于上述机理,Sparsux216在实际应用中带来了颠覆性的工艺改善。首先,它大幅降低了浆料粘度并抑制其随时间反弹。相关数据显示,在浆料固含68%的条件下,添加仅0.2%的Sparsux216即可将粘度从数万mPa·s降至6000-9000 mPa·s区间,且静置24小时后仍保持稳定,而非凝胶化。粘度的有效控制使得提升浆料固含量5%-8%成为可能,直接减少了溶剂使用与后续干燥能耗。

其次,其卓越的分散效果极大改善了极片的加工性能。极片柔韧性测试表明,使用Sparsux216的极片可在更小的卷绕直径下不开裂,这直接转化为涂布工序的重大突破——能够稳定实现460 g/m²以上的高面密度涂布,相较于无分散剂体系,显著提升了电池的体积能量密度与产能。

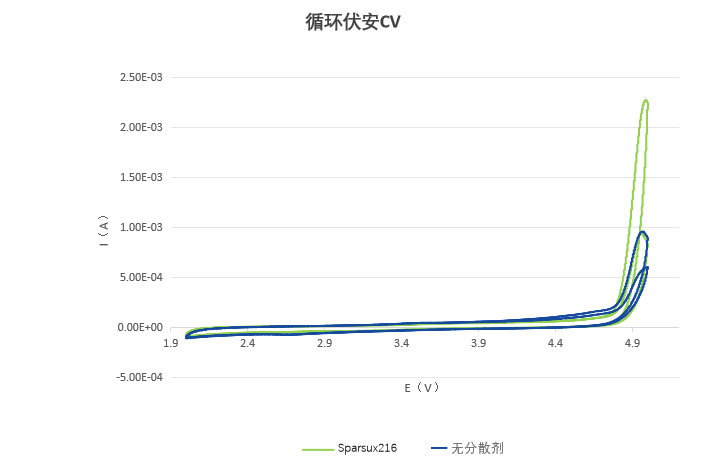

3 护航性能:确保电化学体系兼容与稳定

一款优秀的分散剂,必须在提升工艺的同时,对电池最终的电化学性能无害乃至有益。全面测试表明,Sparsux216展现了出色的电化学惰性。循环伏安曲线与无分散剂状态几乎重合,表明其不引入额外的副反应。

4 适配广谱:驱动产业技术普适性升级

技术的价值在于其广泛的适用性。Sparsux216在面对不同的磷酸铁锂材料时,均展现出显著且一致的降粘、稳粘效果。这种强大的材料适配性,使其能够无缝集成于现有多种正极制浆工艺(固相法/液相法)中,仅需在常规制胶阶段添加,无需改动核心产线,大幅降低了客户的使用门槛与升级成本。

在追求极致性能的产业背景下,着眼于底层材料界面仍是电池制造迈向下一阶段的核心驱动力。曼恩斯特Sparsux216分散剂,通过精妙的分子设计,从根本上瓦解了磷酸铁锂的团聚瓶颈,为高固含、高面密度极片的稳定制造提供了简洁而高效的解决方案。

客服

询价